| |

|

低溫酸化緩蝕劑 |

化學清洗緩蝕劑應用性能評價指標及試驗方法

標準編號:DL/T 523-2007 標準狀態:現行

替代情況:DL/T 523-1993 實施日期:2007-12-01

發布部門:中華人民共和國國家發展和改革委員會

1 范圍

本標準規定了火力發電機組和蒸汽動力設備化學清洗緩蝕劑應用性能的評價指標和評價試驗方法。

本標準適用于化學清洗緩蝕劑應用性能的評價和緩蝕機理的研究,同時適用于化學清洗緩蝕劑的質量驗收。

2 規范性引用文件

下列文件中的條款標準的引用而成為本標準的條款。凡是注日期的引用文件,其隨后所有的修改單(不包括勘誤的內容)或修訂均不適用于本標準,然而,鼓勵根據本標準達成協議的各方研究是否可使用這些文件的最新版本。凡是不注日期的引用文件,其最新版本適用于本標準。

GB/T 6678 化工產品采樣總則

GB/T 6680 液體化工產品采樣通則

GB/T 18590 金屬和合金的腐蝕 點蝕評定方法

GB/T 794 火力發電廠鍋爐化學清洗導則會

GB/T 957 火力發電廠凝汔器化學清洗及成膜導則

3 緩蝕劑的應用性能評價指標

3.1 鍋爐化學清洗緩蝕劑應用性能評價指標

3.1.1通用指標

緩蝕劑的性能通用指標包括溶解分散性、熱穩定性、氧化性物質Fe3+濃度的影響等通用指標。通用指示見表1。

表1 緩蝕劑性能評價通用指標

序號 |

項目 |

指標 |

等級 |

1 |

溶解分散性 |

試驗時間內不分層,無沉淀 |

合格 |

2 |

熱穩定性 |

24h靜態腐蝕速率不于1.5g(m2·h),金屬表面無局部腐蝕或點蝕 |

合格 |

3 |

氧化性物質Fe3+濃度的影響 |

清洗液中Fe3+濃度為300mg/L,金屬表面無局部腐蝕或點蝕 |

合格 |

3.1.2腐蝕速率指標

評價緩蝕劑的腐蝕速率時,試片材質應與被清洗設備的材質相同。試驗方法可以采用失重法,也可以采用電化學試驗方法(參見附錄A)。各緩蝕劑的靜態和動態腐蝕速率評價指標見表2~表6。

表2 鹽酸緩蝕劑的腐蝕速率指標

序號 |

項目 |

指標 |

等級 |

1 |

靜態腐蝕速率a |

<1.5g/(m2·h) |

合格 |

2 |

動態腐蝕速率b |

<8.0g/(m2·h) |

合格 |

a靜態試驗條件:5%HF+0.3%緩蝕劑在50℃±2℃溫度條件下試驗6h。

b 動態試驗條件:5%HF+0.3%緩蝕劑,初始Fe3+濃度為300mg/L,流速為0.5m/s,溫度為50℃±2℃,試驗時間為6h。 |

表3 氫氧酸緩蝕劑的腐蝕速率指標

序號 |

項目 |

指標 |

等級 |

1 |

靜態腐蝕速率a |

<1.0g/(m2·h) |

合格 |

2 |

動態腐蝕速率b |

<6.0g/(m2·h) |

合格 |

a靜態試驗條件:2%HF+3%緩蝕劑在50℃±2℃溫度條件下試驗4h。

b 動態試驗條件:2%HF+3%緩蝕劑,初始Fe3+濃度為300mg/L,流速為1.0m/s,溫度為50℃±2℃,試驗時間為4h。 |

表4 EDTA緩蝕劑的腐蝕速率指標

序號 |

項目 |

指標 |

等級 |

1 |

靜態腐蝕速率a |

<1.5g/(m2·h) |

合格 |

2 |

動態腐蝕速率b |

<3.0g/(m2·h) |

合格 |

a靜態試驗條件:①8%EDTA+3%緩蝕劑,初始pH值為9.0~9.5,在135℃±5℃溫度條件下試驗6h。②8%EDTA+3%緩蝕劑,初始pH值為5.0~6.0,在90℃~95℃溫度條件下試驗6h。根據所使用的清洗條件選擇上述試驗條件,并在報告中注明所采用的試驗條件。

b 動態試驗條件:8%EDTA+3%緩蝕劑,初始pH值為5.0~6.0,初始Fe3+濃度為300mg/L,流速為0.5m/s,溫度為90℃±95℃,試驗時間為6h。 |

表5 氨基磺酸緩蝕劑的腐蝕速率指標

序號 |

項目 |

指標 |

等級 |

1 |

靜態腐蝕速率a |

<1.0g/(m2·h) |

合格 |

2 |

動態腐蝕速率b |

<6.0g/(m2·h) |

合格 |

a靜態試驗條件:8%氨基磺酸+0.3%緩蝕劑,在55℃±2℃溫度條件下試驗4h。

b 動態試驗條件:8%氨基磺酸+0.3%緩蝕劑,初始Fe3+濃度為300mg/L,流速為0.5m/s,溫度為55℃±2℃,試驗時間為4h。 |

表6 檸檬酸緩蝕劑的腐蝕速度指標

序號 |

項目 |

指標 |

等級 |

1 |

靜態腐蝕速率a |

<1.0g/(m2·h) |

合格 |

2 |

動態腐蝕速率b |

<6.0g/(m2·h) |

合格 |

a靜態試驗條件:5%檸檬酸+0.3%緩蝕劑,用氨水調整PH值為3.5~4.0,在95℃±2℃溫度條件下試驗6h。

b 動態試驗條件:5%檸檬酸+0.3%緩蝕劑,用氨水調整PH值為3.5~4.0,初始Fe3+濃度為300mg/L,流速為0.5m/s,溫度為95℃±2℃,試驗時間為6h。 |

3.2 銅緩蝕劑的應用性能評價指標

評價緩蝕劑的腐蝕速度時,應同時采用與被清洗設備的材質的銅試樣材料和20號鋼進行試驗;凝汽器清洗銅緩蝕劑應符合表7規定的指標。

表7銅緩蝕劑的應用性能評價指標

序號 |

項目 |

指標 |

等級 |

1 |

溶解分散性 |

試驗時間內不分層,無沉淀 |

合格 |

2 |

銅試樣靜態腐蝕速率 |

<0.3g/(m2·h) |

合格 |

3 |

20號鋼靜態腐蝕速率 |

<1.5g/(m2·h) |

合格 |

注1:鹽酸試驗條件:3%HCl+0.3%緩蝕劑,在30℃±2℃溫度條件下試驗4h。

注2:氨基磺酸清洗試驗條件:8%氨基磺酸酸+0.3%緩蝕劑,在55℃±2℃,試驗時間為4h。 |

4試驗方法

4.1靜態腐蝕試驗方法

4.1.1試驗條件

4.1.1.1儀囂

a)分析天平,感量0.1mg;b)游標卡尺,精度0.02mm;c)恒溫水浴鍋,控溫±2℃;d)高壓釜;e)酸堿滴定儀器及其他常用玻璃儀器等;f)電吹風機;g)干燥器;h)溫度計,測量范圍為O℃~100℃,測量精度0.5℃;i)量筒和滴定管;j)放大鏡,10倍;k)燒杯,500mL(評價氫氟酸緩蝕劑使用塑料燒杯);1)回流冷凝器。

4.1.1.2試劑

a)二級除鹽水;b)緩蝕劑樣品,工業級;c)清洗劑(鹽酸、氫氟酸、EDTA、氨基磺酸或檸檬酸),化學純;d)丙酮,化學純。

4.1.1.3材料

a)試片及掛具;b)砂紙;c)金屬鑷子;d)橡皮、脫脂棉、小毛刷等。

4.1.2試驗步驟

4.1.2.1緩蝕劑的取樣:

a)緩蝕劑應附有質量證明書,內容包括制造廠名稱、緩蝕劑名稱、型號、生產日期、批號、凈重及檢驗記錄。

b)緩蝕劑取樣參照GB/T 6678和GB/T 6680。取樣時用直徑10mm的玻璃管,緩慢地自桶的上部插到桶的底部,然后用拇指按住玻璃管的上端,將玻璃管取出,將所取樣品裝進清潔、干燥、具塞的玻璃瓶中,總取樣量不少于500mL。

c)將取樣瓶粘貼標簽,注明制造廠名稱、緩蝕劑名稱、型號、取樣日期、批號、采樣人員。

4.1.2.2 技術要求:

a)清洗液用二級除鹽水配制,配制后的溶液應澄清透明,其濃度測定依據DL/T 794和DL/T 957,緩蝕劑及各添加劑的加入量統一按質量百分數計算加入。

b)清洗液用量。按試樣表面積計,15ml/cm2。

c)緩蝕劑用量。按清洗液量的0.3%加入。

d)掛樣方法。試片應選用耐酸尼龍繩懸掛。

e)試片在清洗液中的放置。一般應垂直掛在清洗液的中央部位,試片的周邊不得與器壁接觸,試片頂部與液面的距離應保持大于10mm。

f)溫度控制。清洗液溫度應按表2~表7的靜態試驗條件控制,控制精度±2℃。

g)平行試驗及誤差。同一試驗條件下應做三個試樣的平行試驗,結果取平均值。其相對誤差不超過10%,否則應重新進行試驗。

注:藥劑使用有特殊要求時,應按使用說明配置清洗液。

4.1.2.3試片的制備:

a)試片的機械加工。腐蝕指示試片的材料應與被清洗設備的材質相同。鋼管材樣片的機械加工是先將鋼管用銑床銑成條,再用刨床刨平,切成規定的長方體并打孔,再用磨床磨至表面粗糙度為Ra0.4µm的試片。銅管材樣片的機械加工是將銅管切成10mm長的銅環,用600號水磨砂紙將銅環內外表面和兩端切割面磨光。試片機械加工過程中應有冷卻措施,并且嚴禁敲打撞擊,以防加工硬化。

b)試片加工完后應對表面進行仔細檢查,淘汰有缺陷(夾雜、氣孔、裂紋等)的試片。

c)在試片的一端用5號以下鋼字打印編號,打字深度以試驗結束后不致消失為宜。

d)用游標卡尺精確測量試片表面尺寸,讀數精確至0.1mm;用丙酮擦洗表面油污,再放入干凈的丙酮中浸泡2min,取出后用電吹風(冷風)吹干,置于干燥器內干燥1h,然后稱重,精確至0.1mg。

e)試片表面積的測量和計算。試片用游標卡尺逐個進行測量,讀數精確至0.1mm;試片表面積計算應包括所有接觸清洗液的面積。

注l:試片懸掛孔應打磨清理.

注2:管樣原始形狀不能滿足加工尺寸要求時,可作適當調整.但需維持試片面積不變。

4.1.2.4 100℃以下靜態腐蝕試驗裝置與100℃以上靜態腐蝕試驗裝置圖。略

4.1.2.5 腐蝕試驗步驟:

a)取準備好的試片三個,分別記錄試樣編號、表面積及質量備用。

b)100ºC以下靜態腐蝕試驗。按4.1.2.2計算的加入量將清洗液加入試驗容器中,然后將試驗容器放入已升至試驗溫度的恒溫水浴內,蓋上蓋子,接好回流冷凝器。待試驗容器內清洗液達到試驗溫度后,將試片掛上,并放入清洗液中,開始計時。

c)100ºC以上靜態腐蝕試驗。按4.1.2.2計算的加入量將清洗液放入高壓釜中,將試片掛入清洗液中,然后將高壓釜蓋安裝嚴密,開啟高壓釜加熱裝置。待釜內清洗液達到試驗溫度后,開始計時。

d)當試驗到達預定時間t后,停止加熱。

e)對于100ºC以下靜態腐蝕試驗,到達預定時間后,立即將試片取出;對于100ºC以上靜態腐蝕試驗,當清洗液溫度降至100ºC以下時,再將試片取出。試片取出后,立即用蒸餾水徹底沖洗試片表面,觀察外觀,并對表面現象作詳細記錄;然后用軟橡皮擦去表面的附著物,并用丙酮洗凈,用冷風吹干,放入玻璃干燥器內干燥,放置1h后取出稱重,精確至0.1mg。

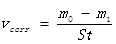

4.1.3腐蝕速率計算  ………………………………(1) ………………………………(1)

式中:vcorr—腐蝕速率,g/(m2·h);m0—試片試驗前質量,g;m1—試片試驗后質量,g;S—試片表面積,m2;t—反應時間,h。

試片面積S的計算見式(2),即:S=2(ab+ac+bc)+(Dc-D2/2)πn………(2)

式中:

a—試片長度,m;b—試片寬度,m;c—試片厚度,m;n—試片小孔個數。

4.1.4試驗數據記錄

試驗數據記錄參見附錄表B.1。

4.2 動態腐蝕試驗方法

4.2.1試驗目的

化學清洗流速對金屬的腐蝕速率影響很大,尤其是在無機酸中,流速是決定腐蝕速率的主要因素之一。因此在確定緩蝕劑能否使清洗液達到標準要求的腐蝕速率時,應進行動態腐蝕試驗。

4.2.2試驗條件

清洗液組成、濃度,緩蝕劑濃度,溫度,流速,試驗時間等試驗條件見表2~表6。試驗流速控制精度為5%。

4.2.3試驗裝置

試片應用不導電的材料牢固固定在試樣監測管內,避免在流動條件下試片發生晃動。試驗裝置中與清洗液接觸的材料全部采用耐溫100ºC以上的塑料,試驗最高溫度不超過100ºC。試片沿長度方向的兩端對稱鉆兩個Ф4的孔,以方便掛入試樣監測管內。試樣監測管內徑不宜小于20mm。

注。計算流通面積時應考慮試片截面積。

4.2.4試驗步驟

動態腐蝕試驗步驟如下:

a)按試驗裝置總容積的1.2倍配制清洗液;

b)將配制的清洗液加入試驗裝置的水箱中,關閉流量調節閥,打開自循環調節閥,啟動泵,開始自循環,開啟加熱裝置;

c)當達到預定溫度后,將試片掛入監測管中(記錄好試樣編號、表面積以及質量),每根監測管掛入三個試片,試片之間保持絕緣,打開流量調節閥,關閉自循環調節閥,調節到要求的流量,試驗開始計時;

d)試驗過程中測量并記錄清洗劑濃度、Fe3+濃度,測量方法依據DL/T 794和DL/T 957;

e)達到預定試驗時間后,停止加熱,停泵,排凈試驗裝置內的清洗液,將試片取出,按4.1.2.5e)中規定的方法沖洗試片,擦凈試片表面的腐蝕產物,干燥,稱量。

注:藥劑使用有特殊要求時應按使用說明配置清洗液。

4.2.5腐蝕速率計算:見4.1.3。

4.2.6試驗數據記錄表:參見附錄表B.1。

4.3氧化性物質Fe3+的影響評價試驗方法

4.3.1方法提要

將試片分別浸入加有0.3%緩蝕劑和不同濃度的Fe3+的清洗溶液中,在預定的溫度條件下,浸泡一定時間后,測定其靜態腐蝕速率,并觀察試片表面狀態,依據GB/T 18590,判斷有無點蝕現象。

4.3.2試驗條件

4.3.2.1儀器:同4.1.1.1。

4.3.2.2試劑

所需試劑:

a)清洗液:用二級除鹽水配制,配制后溶液澄清透明。b)不同型號緩蝕劑樣品(工業級)。c)分析純硫酸鐵。d)丙酮,化學純。e) 10%磺基水楊酸鈉溶液。f)10%過硫酸銨溶液。g) EDTA標準溶液,CEDT A=0.lmol/L。h)氨水,(1+1)。i)鹽酸,(1+4)。

4.3.2.3材料:同4.1.1.3。

4.3.3試驗步驟

4.3.3.1配制加入0.3%緩蝕劑和預定濃度清洗劑的清洗液4000ml。

4.3.3.2向燒杯中分別倒入450ml清洗液,按表8加入硫酸鐵,然后用清洗液補至500mL。將燒杯放入恒溫水浴中,并加熱至試驗溫度。

表8硫酸鐵用量

Fe3+濃度 mg/L |

100 |

300 |

500 |

700 |

1000 |

Fe2(SO4)3加入量 g |

0.179 |

0.537 |

0.895 |

1.253 |

1.79 |

4.3.3.3記錄試片編號、表面積以及質量,分別用尼龍繩懸掛于上述五種不同Fe3+濃度的緩蝕清洗液中,在試驗溫度下浸泡預期時間后,測定其腐蝕速率并觀看其表面狀態,依據GB/T 18590,判斷有無點蝕產生。未出現點蝕的最高Fe3+濃度為該種緩蝕劑允許的Fe3+濃度的極限值。

4.3.4腐蝕速率計算:見4.1.3。

4.3.5試驗數據記錄表:參見附錄表B.1。

4.4溶解分散性評價試驗方法

4.4.1方法提要

在清洗溶液中滴加一定量的緩蝕劑,觀察緩蝕劑在清洗液中的分散狀況,搖勻,恒溫靜置,相隔一定時間記錄其狀況,作為評價緩蝕劑溶解分散性的依據。

4.4.2試驗條件

4.4.2.1儀器

所需儀器:

a)恒溫水浴,控溫精度±2℃;b)具有刻度帶塞比色管lOOmL或透明塑料瓶(評價氫氟酸緩蝕劑);c)燒杯,800mL;d)微量注射器0.1、0.5、l、2、3mL;e)表面皿;f)定時鐘。

4.4.2.2試劑

所需試劑:

a)二級除鹽水;b)緩蝕劑樣品(工業級);c)清洗劑,化學純。

4.4.3試驗步驟

4.4.3.1配制清洗液1000mL,測定清洗液濃度。

4.4.3.2接通恒溫水浴電源,使其升溫至表2~表7規定的試驗溫度(EDTA緩蝕劑的溶解分散性試驗在95℃±2℃條件下進行)。

4.4.3.3向帶塞比色管(或透明塑料瓶)中分別加入90mL清洗液,然后用微量注射器分別加入0.2、0.3、0.4、0.5mL緩蝕劑溶液,再用清洗液補至100mL并貼好標簽,蓋上塞子,搖晃l min,放入已達試驗溫度的恒溫水浴中,比色管(或透明塑料瓶)中清洗液的液面和恒溫水浴的液面相近。

4.4.3.4觀察浸在恒溫水浴中比色管(或透明塑料瓶)內的清洗液的外觀變化,記錄清洗液初始狀態和浸入水浴中l、4、8、12、24h后的情況。

4.4.4試驗數據記錄表:參見附錄表B.2。

4.5熱穩定性評價試驗方法

4.5.1方法提要

將緩蝕劑加入一定濃度的清洗液中,在試驗溫度條件下測定不同加熱時間內對材質腐蝕速率的影響,同時觀察金屬的表面狀態,若無局部腐蝕(點蝕)、無附著物、24h內腐蝕速率不明顯增大,則認為此緩蝕劑熱穩定性合格。

4.5.2試驗條件

4.5.2.1儀器:同4.1.1.1。

4.5.2.2試劑:同4.1.1.2。

4.5.2.3材料:同4.1.1.3。

4.5.3試驗步驟

4.5.3.1配制0.3%緩蝕劑的預定濃度清洗液3000mL。接通恒溫水浴電源,使其升至試驗溫度。

4.5.3.2向燒杯中分別加入500mL清洗液,分別用尼龍繩將試片掛入清洗液中,在試驗溫度下分別浸泡4、8、12、24h,然后取出試片,立即用蒸餾水徹底沖洗試片表面,觀察外觀.并對表面現象作詳細記錄。每次試驗必須用三個試片進行平行試驗,然后用橡皮擦去金屬試片表面的附著物,并用丙酮洗凈,用冷風吹干,放入玻璃干燥器內干燥,放置lh后取出稱重,精確至0.1mg。

4.5.3.3計算在不同浸泡時間內的腐蝕速率。每次平行試驗中相對誤差不超過10%。

4.5.4腐蝕速率計算:見4.1.3。

4.5.5試驗數據記錄表:參見附錄表B.3。

附錄A

略

本文版權為荊門鑄鼎新材料有限公司(www.zlishangqing.com.cn)所有,轉載請注明出處。

2013年8月29日

|

|